Inhaltsverzeichnis:

Energieeffizienz in Druckluftsystemen verstehen

Die Energieeffizienz in Druckluftsystemen ist ein wichtiger Faktor, sowohl für den wirtschaftlichen Betrieb als auch für die Nachhaltigkeit industrieller Prozesse. Um die Energieeffizienz zu verbessern, muss man verstehen, wie Druckluft erzeugt, verteilt und genutzt wird. Jeder Schritt im Umgang mit Druckluft birgt Möglichkeiten zur Optimierung und somit zur Kostenreduktion.

Im Kern geht es bei der Energieeffizienz darum, mit so wenig Energie wie möglich die benötigte Menge an Druckluft bereitzustellen. Dies beginnt bei der Auswahl eines angemessen dimensionierten Kompressors, setzt sich fort in einem dicht verschlossenen Leitungssystem, um Leckagen zu minimieren, und führt bis hin zur optimalen Abstimmung der Druckluftbedarfe verschiedener Anlagenkomponenten.

Als erfolgreiche Spezialisten im Bereich Druckluft bieten wir Ihnen mit unseren hochqualifizierten Fachkräften innovative Lösungen und Produkte rund um Ihre Druckluftversorgung.

Der Schlüssel zur Energieeffizienz liegt auch darin, die Anlagen so einzustellen, dass sie exakt den benötigten Druck liefern. Zu hoch eingestellte Drücke verschwenden Energie und erzeugen unnötige Kosten. Zudem hat der Aspekt der Wartung und Instandhaltung einen großen Einfluss auf die Energieeffizienz, da gut gewartete Systeme effizienter arbeiten und weniger Energie verlieren.

Ein wichtiger Schritt zur Verständnisförderung ist die Analyse des Ist-Zustandes des Druckluftsystems. Dies umfasst die Überwachung des Energieverbrauchs, die Erkennung von Leistungsschwankungen und die Identifizierung von Optimierungspotentialen. Hierfür ist der Einsatz von intelligenten Messtechnologien unerlässlich, die kontinuierliche Daten liefern und somit die Basis für gezielte Verbesserungsmaßnahmen schaffen.

Die Investition in eine verbesserte Energieeffizienz von Druckluftsystemen zahlt sich in der Regel schnell aus, da die Einsparungen bei den Energiekosten die Kosten für Optimierungen oft bei weitem übertreffen. Um diese Potenziale voll auszuschöpfen, ist ein umfassendes Verständnis für das Zusammenspiel der verschiedenen Einflussgrößen notwendig.

Grundlagen der Drucklufttechnik

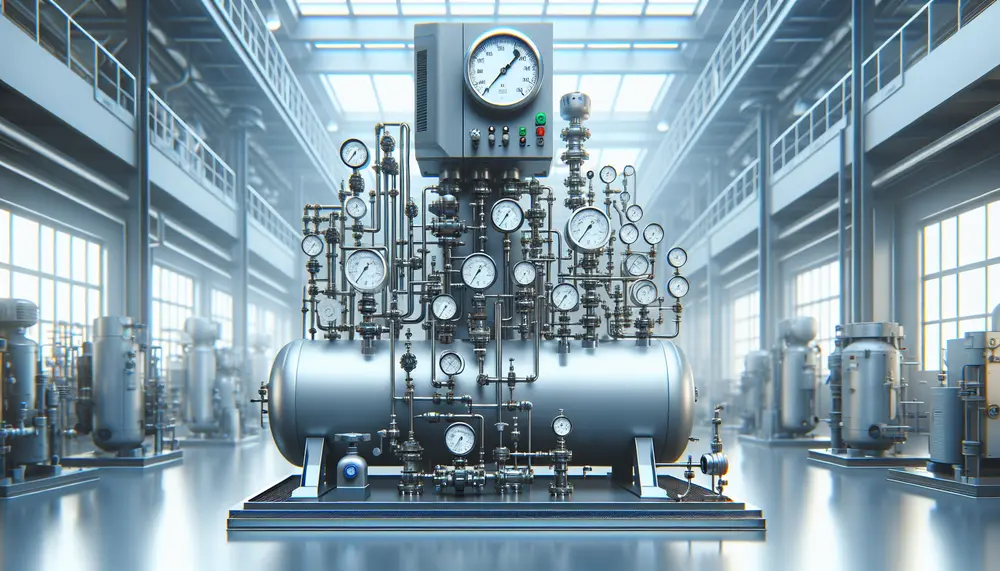

Drucklufttechnik ist ein umfassendes Feld und die Basis für den effektiven Einsatz von Druckluft in verschiedenen Anwendungen. Sie befasst sich mit der Erzeugung, Aufbereitung und dem Transport von komprimierter Luft. Durch Verdichtung wird Luft auf ein geringeres Volumen gebracht, wodurch der Druck ansteigt. Dabei unterscheidet man grundsätzlich zwischen verschiedenen Typen von Kompressoren, wie beispielsweise Schrauben-, Kolben- oder Turboverdichtern, deren Auswahl sich nach dem Bedarf richtet.

Ein wesentlicher Bestandteil der Drucklufttechnik ist die Aufbereitung der Luft. Hierbei geht es darum, die komprimierte Luft von Verunreinigungen wie Öl, Wasser und Feststoffen zu reinigen. Filter und Trockner spielen dabei eine zentrale Rolle, um die Qualität der Druckluft sicherzustellen und Schäden an Maschinen und Werkzeugen zu verhindern.

Der transportierte Druckluftstrom muss stets kontrolliert und geregelt werden. Druckluftaufbereitungs-Komponenten, wie Druckminderer und Öler, sorgen dafür, dass die Druckluft mit dem korrekten Druck und in der geeigneten Qualität an den Verbrauchsort gelangt. Die intelligente Steuerung und Regelung von Druckluft ist maßgeblich für die Leistung und Effektivität von pneumatischen Systemen.

Die Energiekosten, die bei der Erzeugung und Aufbereitung von Druckluft entstehen, bilden einen erheblichen Anteil der Betriebskosten und unterstreichen die Notwendigkeit, diese Systeme energieeffizient zu gestalten. Das Verständnis der Grundlagen der Drucklufttechnik ist daher entscheidend, um Potenziale zur Energieoptimierung erkennen und nutzen zu können.

Optimierung von Druckluftanlagen zur Senkung des Energieverbrauchs

| Vorteile von Energieeffizienz | Nachteile von Energieeffizienz |

|---|---|

| Kosteneinsparungen durch reduzierten Energieverbrauch | Investitionskosten für effizientere Systeme oder Upgrades |

| Verringerung des CO2-Ausstoßes und positiver Beitrag zum Klimaschutz | Manchmal längere Amortisationszeiten für die getätigten Investitionen |

| Erhöhung der Anlagenlebensdauer durch geringere Betriebsbelastung | Erfordert möglicherweise Schulung des Personals für neue Technologien |

| Steigerung der Produktionseffizienz und Zuverlässigkeit | Risiken im Zusammenhang mit dem Technologiewechsel oder der Implementierung |

| Verbesserung der Arbeitsumgebung durch geringere Lärmemission | Einschränkungen in der Flexibilität bei der Anpassung an bestimmte Prozesse |

Die Rolle von Druckluft in der Industrie

Druckluft ist ein essenzieller Bestandteil vieler industrieller Prozesse und findet in unterschiedlichsten Bereichen Anwendung. Sie ist als flexibler Energieträger besonders geschätzt und wird zum Betrieb von pneumatischen Werkzeugen, Maschinen und Anlagenteilen verwendet.

In der Fertigungsindustrie ist Druckluft unverzichtbar für die Automatisierung von Produktionsabläufen, wo sie beispielsweise zum Bewegen, Fixieren oder Trennen von Werkstücken eingesetzt wird. Aufgrund ihrer Zuverlässigkeit und präzisen Regulierbarkeit ist Druckluft auch in der Robotik und bei Montageprozessen gefragt.

Die Lebensmittel- und Pharmaindustrie setzt auf Druckluft aufgrund ihrer Reinheit und Sterilität, die bei der Herstellung und Verpackung sensibler Produkte höchste Priorität haben. Selbst in rauen Umgebungen, wie im Bergbau oder auf Baustellen, ist Druckluft wegen ihrer Robustheit die Energiequelle der Wahl.

Druckluftsysteme unterstützen zudem umweltschonende Technologien, wie zum Beispiel die Abwasserreinigung, indem sie die Belüftung und somit den Abbauprozess organischer Substanzen fördern. In vielen industriellen Prozessen wird durch die Anwendung von Druckluft ein Beitrag zur Effizienzsteigerung und somit zur Reduktion des ökologischen Fußabdrucks geleistet.

In Anbetracht der vielfältigen Einsatzgebiete von Druckluft wird ihre zentrale Rolle in der Industrie deutlich. Angesichts der damit verbundenen Energiekosten ist ein effizienter Betrieb der Druckluftsysteme ein entscheidendes Kriterium für die Wettbewerbsfähigkeit von Unternehmen.

Potenziale zur Steigerung der Energieeffizienz

Die Optimierung von Druckluftsystemen eröffnet zahlreiche Möglichkeiten zur Steigerung der Energieeffizienz. Durch gezielte Maßnahmen lassen sich nicht nur die Betriebskosten senken, sondern auch die Nachhaltigkeit und Leistung der Anlagen verbessern.

Ein Ansatzpunkt liegt in der Verbesserung der Anlagendimensionierung. Häufig sind Kompressoren und andere Systemkomponenten zu groß gewählt, was zu einem unnötig hohen Energieverbrauch führt. Eine angepasste Dimensionierung sorgt für einen effizienteren Betrieb und reduziert damit die Energiekosten.

Darüber hinaus können regelmäßige Leckage-Prüfungen und Instandsetzungen durchgeführt werden, denn undichte Stellen führen zu einem Mehrverbrauch an Energie. Das konsequente Auffinden und Beheben von Leckagen hat daher unmittelbare Auswirkungen auf die Energiebilanz des Druckluftsystems.

Des Weiteren bietet die technologische Modernisierung der Drucklufterzeugung und -aufbereitung ein großes Einsparpotenzial. Effizientere Kompressoren und eine bedarfsgerechte Regelungstechnik können den Energieverbrauch signifikant reduzieren.

Durch energierückgewinnende Maßnahmen, wie die Nutzung der Abwärme von Kompressoren für Heizungszwecke oder zur Warmwasseraufbereitung, lassen sich zusätzliche Effizienzgewinne erzielen.

Die systematische Nutzung dieser und weiterer Potenziale verlangt eine detaillierte Analyse des gesamten Druckluftsystems. Mit entsprechendem Fachwissen und einer umfassenden Strategie wird die Energieeffizienz von Druckluftsystemen somit in ein neues Leistungsniveau überführt.

Leckagen erkennen und beheben

Leckagen in einem Druckluftsystem sind häufig die größten Energieverschwender und können die Kosten eines Unternehmens unnötig erhöhen. Deshalb ist das Erkennen und Beheben von Leckagen ein zentraler Bestandteil der Instandhaltung und der Energieeffizienz-Strategie.

Ultrasonische Leckagedetektoren sind dabei ein effektives Instrument. Sie können Frequenzen wahrnehmen, die außerhalb des menschlichen Hörbereichs liegen, und somit auch kleinste Undichtigkeiten lokalisieren. Die systematische Überprüfung aller Leitungen, Anschlüsse und Geräte erhöht die Chance, selbst versteckte Lecks zu finden.

Neben der modernen Messtechnik kommt dem geschulten Personal eine große Bedeutung zu. Mitarbeiter sollten für die Problematik sensibilisiert sein und regelmäßig in Verfahren zur Leckageerkennung und -behebung geschult werden.

Nach erfolgreicher Detektion der Leckstelle ist eine prompte Behebung notwendig. Dazu gehören unter anderem die korrekte Abdichtung von Verbindungsstellen oder der Austausch defekter Komponenten. Eine regelmäßige Wartung und die Verwendung hochwertiger Materialien können zukünftige Leckagen minimieren.

Ein Leckagemanagement-Protokoll mit festgelegten Prozessen zur Überwachung und Wartung hilft dabei, das Auftreten von Leckagen zu dokumentieren und dementsprechend präventive Maßnahmen einzuleiten.

Die konsequente Aufmerksamkeit gegenüber dem Zustand des Druckluftsystems trägt somit wesentlich zur Energieeinsparung bei und fördert eine langfristige Kosteneffizienz.

Druckeinstellungen optimieren

Die Optimierung der Druckeinstellungen ist ein weiterer entscheidender Schritt zur Steigerung der Energieeffizienz in Druckluftsystemen. Ein häufiges Problem ist ein zu hoch eingestellter Druck, der den Energieverbrauch unnötig in die Höhe treibt, ohne dass dies für den Betrieb der angeschlossenen Werkzeuge und Maschinen erforderlich wäre.

Um den optimalen Betriebsdruck zu ermitteln, ist es zunächst nötig, den tatsächlichen Druckbedarf der einzelnen Verbraucher zu analysieren und zu dokumentieren. Anschließend lässt sich durch eine gezielte Einstellung des Systemdrucks und der Druckregler direkt an den Verbrauchsstellen der Druck so anpassen, dass er den Anforderungen entspricht und keine Energie vergeudet wird.

Eine sensible Druckregulierung kann nicht nur Energie sparen, sondern auch die Lebensdauer der Werkzeuge und Maschinen verlängern, da sie weniger starkem Verschleiß ausgesetzt sind. Dazu können Druckschwankungen vermieden und die Prozessstabilität insgesamt erhöht werden.

Modulare Druckluftsysteme und intelligente Steuerungs- und Regelungstechnik ermöglichen es heute, dass Anpassungen des Drucks flexibel und schnell vorgenommen werden können, um auf schwankende Lastprofile und Betriebsanforderungen zu reagieren.

Die kontinuierliche Überwachung und Anpassung der Druckeinstellungen helfen, den Energieverbrauch zu reduzieren und die Effizienz des Druckluftsystems zu optimieren, was zu einer signifikanten Kostensenkung führt.

Wartung und Instandhaltung von Druckluftsystemen

Die regelmäßige Wartung und Instandhaltung von Druckluftsystemen ist grundlegend, um ihre Effizienz und Zuverlässigkeit langfristig zu gewährleisten. Ein gut gewartetes System arbeitet nicht nur effizienter und energiesparender, sondern vermindert auch das Risiko teurer Ausfallzeiten und Reparaturen.

Ein essentielles Element der Instandhaltung ist die regelmäßige Überprüfung und Wartung der Kompressoren. Dazu zählt der Austausch von Verschleißteilen, wie Filter und Öl, sowie die Kontrolle und Reinigung von Kühlern und Verdichtern. Durch die frühzeitige Erkennung und Behebung kleinerer Mängel können größere Schäden vermieden werden.

Die Überwachung und Wartung von Druckluftaufbereitungs-Komponenten, wie Trockner und Abscheider, spielt ebenfalls eine wichtige Rolle. Diese sorgen dafür, dass die Druckluftqualität den Anforderungen der Verbraucher entsprechend erhalten bleibt und schützen somit das gesamte System vor Korrosion und Verschleiß.

Die Einrichtung eines präventiven Wartungsplans ermöglicht eine systematische Durchführung der Instandhaltungsarbeiten. Dabei sollten alle relevanten Parameter protokolliert und analysiert werden, um die Instandhaltungsintervalle und -maßnahmen stetig zu optimieren.

Abschließend trägt die Schulung des Bedienpersonals im richtigen Umgang sowie in der regelmäßigen Inspektion der Anlagen wesentlich zur Aufrechterhaltung der Funktionalität und Effizienz bei. Fachwissen und Sensibilisierung für die Bedeutung einer adäquaten Wartung sind Schlüsselfaktoren für die Energieeffizienz in Druckluftsystemen.

Moderne Technologien zur Effizienzsteigerung

Moderne Technologien spielen eine zunehmend wichtige Rolle bei der Steigerung der Energieeffizienz von Druckluftsystemen. Innovative Kompressoren mit variabler Drehzahlregelung passen den Energieverbrauch dynamisch an den tatsächlichen Luftbedarf an, was zu erheblichen Energieeinsparungen führen kann.

Der Einsatz von fortschrittlichen Überwachungssystemen erlaubt eine lückenlose Überwachung und Analyse der Druckluftqualität sowie des Systemzustands. Diese Systeme erkennen nicht nur Unregelmäßigkeiten, die auf Leckagen oder Verschleiß hinweisen könnten, sondern ermöglichen auch die präzise Steuerung und Optimierung der Betriebsparameter in Echtzeit.

Intelligente Steuerungsmechanismen, die mehrere Kompressoren und Anlagenteile koordinieren, tragen zur Effizienz bei, indem sie Lastschwankungen ausgleichen und Stillstandzeiten minimieren. Ein ausgeklügeltes Managementsystem stellt sicher, dass jederzeit die effizienteste Konfiguration zum Einsatz kommt.

Die Integration von energieeffizienten Antriebssystemen und die Verwendung von hochwertigen Materialien mit geringeren Reibungswiderständen unterstützen ebenfalls eine effizientere Leistung der Druckluftkomponenten.

Durch die Anwendung dieser modernen Technologien können Unternehmen den Energieverbrauch ihrer Druckluftsysteme signifikant reduzieren und somit einen entscheidenden Beitrag zur Kostensenkung und zum Umweltschutz leisten.

Wärmerückgewinnung in Druckluftsystemen

Bei der Erzeugung von Druckluft entsteht Wärme, die in vielen Fällen ungenutzt verloren geht. Die Wärmerückgewinnung ist eine effektive Methode, um diese Abwärme zu nutzen und die Energieeffizienz von Druckluftsystemen zu verbessern.

Integrierte Wärmetauscher in Kompressoren können die abgegebene Wärme des Verdichtungsprozesses auffangen und für andere Prozesse, wie zum Beispiel die Raumheizung oder die Erwärmung von Brauchwasser, nutzbar machen. So wird die eingesetzte Energie doppelt genutzt und die Betriebskosten sinken.

Die Technik der Wärmerückgewinnung ist nicht nur für große Industrieanlagen interessant. Auch in mittleren und kleineren Betrieben lässt sich die Technologie effektiv einsetzen und trägt zur Senkung des Energieverbrauchs bei.

Die Planung und Umsetzung solcher Systeme erfordert eine sorgfältige Analyse der vorhandenen Energieflüsse und des Wärmebedarfs. Professionelle Beratung und eine bedarfsgerechte Konzeption gewährleisten, dass die wiedergewonnene Energie optimal eingesetzt und Amortisationszeiten minimiert werden.

Durch die Implementierung von Wärmerückgewinnungsmaßnahmen entsteht ein zusätzlicher Mehrwert für Unternehmen, die nicht nur ihre Energiekosten reduzieren, sondern zugleich auch einen Beitrag zum Umweltschutz leisten möchten.

Intelligente Steuerung und Überwachung

Die intelligente Steuerung und Überwachung von Druckluftsystemen ist eine Schlüsselkomponente moderner Energieeffizienzstrategien. Durch die Integration smarter Technologien können Betriebsabläufe ständig angepasst und optimiert werden.

Digitale Steuerungssysteme ermöglichen eine präzise Anpassung des Druckluftbedarfs in Echtzeit. Sie reagieren auf Veränderungen im Verbrauch und regulieren die Drucklufterzeugung automatisch. Dies hilft dabei, sowohl Energie zu sparen als auch den Verschleiß der Anlagen zu minimieren.

Mit Hilfe von Sensoren und Messtechnik wird der Zustand der Druckluftsysteme kontinuierlich überwacht. Dabei werden nicht nur Druck und Durchflussmengen erfasst, sondern auch Parameter wie Temperatur und Feuchte, um die Qualität der Druckluft stetig zu gewährleisten.

Darüber hinaus bieten moderne Überwachungssysteme die Möglichkeit, Daten zu erfassen und zu analysieren. Betreiber können dadurch langfristige Trends erkennen, Wartungsarbeiten vorausschauend planen und somit den Energieverbrauch des gesamten Systems reduzieren.

Die Verknüpfung dieser intelligenten Steuerungs- und Überwachungssysteme mit der Betriebsdatenerfassung ermöglicht es zudem, fortwährend Optimierungspotenziale zu identifizieren und auszuschöpfen, wodurch die Energieeffizienz von Druckluftsystemen deutlich gesteigert wird.

Best Practices für energieeffiziente Druckluftsysteme

Um Druckluftsysteme energieeffizient zu gestalten, gibt es bewährte Vorgehensweisen – sogenannte Best Practices. Diese umfassen die Gesamtheit an Maßnahmen, die sich positiv auf die Energiebilanz auswirken und somit zur Kostenreduktion beitragen.

Eine grundlegende Praxis ist die Durchführung einer detaillierten Energieauditierung. Hierbei wird der Energieverbrauch des Systems gemessen und analysiert, um Effizienzlücken zu identifizieren und passende Optimierungsstrategien zu entwickeln.

Die Auswahl an energieeffizienten Komponenten, von Kompressoren bis hin zu Pneumatikventilen, ist entscheidend für eine nachhaltige Leistungssteigerung. Höhere Anschaffungskosten für qualitativ hochwertige und effiziente Teile amortisieren sich oft rasch durch die geringeren Betriebskosten.

Die Implementierung einer zentralen Druckluftsteuerung trägt dazu bei, dass mehrere Kompressoren in einem Verbund effizienter und bedarfsgerechter arbeiten können, als es bei einzelnen, isolierten Systemen der Fall wäre.

Zur fortlaufenden Effizienzkontrolle ist es förderlich, feste Prozeduren zur datengestützten Leistungsmessung zu etablieren. Dies ermöglicht es, schnell auf Abweichungen im Betrieb zu reagieren und kontinuierliche Verbesserungen vorzunehmen.

Die Anwendung dieser Best Practices bei der Planung, Ausführung und Wartung von Druckluftsystemen führt zu betrieblichen Vorteilen und stärkt die Position von Unternehmen im Hinblick auf Kostenmanagement und Umweltschutz.

Investitionen in effiziente Druckluftkomponenten

Investitionen in effiziente Druckluftkomponenten sind ein entscheidender Faktor für die langfristige Senkung von Betriebskosten und für den umweltfreundlichen Einsatz von Druckluftanlagen. Die Modernisierung veralteter Systeme durch energieeffiziente Technologien zahlt sich aus.

Dabei stehen besonders energiesparende Kompressoren im Fokus, die dank neuer Verfahren, wie der drehzahlgeregelten Antriebstechnik, den Energiebedarf signifikant senken können. Auch effiziente Druckluftaufbereitungskomponenten wie Filtrationssysteme und Trockner sind von hoher Bedeutung, da sie die Qualität der Druckluft sicherstellen und so die Effizienz des Gesamtsystems positiv beeinflussen.

Bei der Auswahl neuer Teile und Geräte ist eine ganzheitliche Betrachtung notwendig, die neben dem Energieverbrauch auch Aspekte wie Langlebigkeit und Wartungsfreundlichkeit berücksichtigt. Hochwertige Materialien und fundierte Verarbeitung stehen dabei für Beständigkeit und vermeiden Folgekosten durch regelmäßige Reparaturen oder frühzeitigen Ersatz.

Eine sinnvolle Ergänzung stellt die Integration von Energiemanagementsystemen dar, die eine dauerhafte Kontrolle und optimierte Nutzung des Druckluftsystems ermöglichen. Diese Systeme unterstützen nicht nur die wirtschaftliche Betriebsführung, sondern leisten auch einen Beitrag zur Einhaltung von Umweltstandards.

Investitionen in solche Technologien bedeuten für Unternehmen nicht nur eine Verbesserung ihrer Carbon Footprint, sondern auch eine deutliche Senkung der laufenden Kosten, was die Wettbewerbsfähigkeit stärkt.

Fallbeispiele zur Energieeinsparung

Fallbeispiele illustrieren anschaulich, welche Resultate durch gezielte Maßnahmen zur Energieeinsparung erreicht werden können. Sie zeigen auf, wie Unternehmen erfolgreich Energieeffizienz in Druckluftsystemen umgesetzt haben.

Ein Beispiel ist ein mittelständisches Unternehmen der Metallverarbeitung, das durch die Installation eines drehzahlgeregelten Kompressors seine Energiekosten um 30% senken konnte. Die Anpassungsfähigkeit des Systems an den tatsächlichen Luftverbrauch verhinderte Energieverschwendung und reduzierte gleichzeitig den Verschleiß.

Ein weiteres Fallbeispiel ist eine große Druckerei, die durch den Einsatz eines Wärmerückgewinnungssystems die Abwärme der Kompressoren zur Beheizung ihrer Produktionshallen nutzte und damit ihren Energieverbrauch für Heizung um 25% verringerte.

Auch kleine Maßnahmen können signifikante Effekte haben, wie die Erfahrung eines Lebensmittelherstellers zeigt, der durch konsequentes Leckage-Management jährliche Energieeinsparungen von über 15% erzielte.

Diese Beispiele verdeutlichen, dass Investitionen in effiziente Drucklufttechnik und eine durchdachte Betriebsführung sich mittel- bis langfristig wirtschaftlich auszahlen und auch zur Erreichung von klimapolitischen Zielen des Unternehmens beitragen.

Fazit und Zusammenfassung der Einsparpotenziale

Zusammenfassend lässt sich festhalten, dass die Energieeffizienz von Druckluftsystemen wesentlich zur Reduktion von Kosten und zum Umweltschutz beiträgt. Durch analytische Betrachtungen und gezielte Maßnahmen können erhebliche Einsparungen realisiert werden.

Die Optimierung des Druckniveaus, ein sorgfältiges Leckage-Management und die Anpassung der Druckluftqualität an die tatsächlichen Bedürfnisse sind grundlegende Schritte, um Energieverluste zu minimieren und die Effizienz zu steigern. Regelmäßige Wartungen und die moderne Ausstattung der Anlagen tragen zu einem dauerhaft sparsamen Betrieb bei.

Investitionen in fortschrittliche Technologien und effiziente Komponenten zahlen sich aus, indem sie langfristig die Betriebskosten senken und zur Werterhaltung der Anlagen beitragen. Die Verwendung von intelligenten Steuerungssystemen erlaubt eine agile Anpassung an wechselnde Betriebszustände, was zusätzlich Energie spart.

Angesichts steigender Energiepreise und strenger Umweltauflagen ist eine verbesserte Energieeffizienz von strategischer Bedeutung. Die umgesetzten Beispiele aus der Praxis zeigen, dass mit einem durchdachten Konzept und der Bereitschaft zur Innovation erhebliche Kostensenkungen erzielt werden können.

Letztendlich ist die Erhöhung der Energieeffizienz in Druckluftsystemen ein kontinuierlicher Prozess, der sowohl ein technisches Verständnis als auch ein Engagement für Umweltschutz und Kosteneffizienz erfordert.

Wesentliche Maßnahmen zur Kosteneinsparung bei Druckluftsystemen

Wie kann die Dimensionierung von Druckluftkomponenten Kosten sparen?

Eine korrekte Dimensionierung der Druckluftkomponenten ist entscheidend für die Energieeffizienz. Überdimensionierte Systeme verbrauchen unnötig Energie, während unterdimensionierte Systeme ineffizient arbeiten und erhöhten Verschleiß aufweisen können. Eine an den tatsächlichen Bedarf angepasste Dimensionierung vermeidet diese Probleme und sorgt für Kosteneinsparungen.

Welche Rolle spielt die Wartung für die Energieeffizienz von Druckluftsystemen?

Regelmäßige Wartung und Instandhaltung sind wesentlich, um die Effizienz und Zuverlässigkeit von Druckluftsystemen aufrechtzuerhalten. Gut gewartete Systeme arbeiten effizienter, vermeiden unnötige Energieverluste durch Leckagen oder Verschleiß und reduzieren das Risiko von Betriebsausfällen und Reparaturen, was zu signifikanten Kosteneinsparungen führt.

Wie beeinflussen Druckeinstellungen die Energieeffizienz?

Eine Optimierung der Druckeinstellungen kann erheblich zur Energieeinsparung beitragen. Zu hoch eingestellte Drücke führen zu überflüssigem Energieaufwand, ohne dass eine verbesserte Leistung der angeschlossenen Werkzeuge und Maschinen gegeben ist. Die Anpassung des Drucks an den niedrigstmöglichen, aber für den Betrieb ausreichenden Wert, senkt den Energiebedarf und damit die Kosten.

Inwiefern trägt die Leckageerkennung zu Kostenreduktionen bei?

Leckagen in Druckluftsystemen können zu einem signifikanten Energieverlust führen. Das systematische Auffinden und Beheben von Undichtigkeiten minimiert diese Verluste, steigert die Gesamteffizienz des Systems und senkt somit langfristig die Betriebskosten.

Was ist der Vorteil von Kompressoren mit variabler Drehzahlregelung?

Kompressoren mit variabler Drehzahlregelung passen ihre Leistung dynamisch an den aktuell benötigten Luftbedarf an. Dies verhindert, dass Energie verschwendet wird, wenn die Nachfrage nach Druckluft niedrig ist. Der Einsatz solcher Kompressoren kann den Energieverbrauch erheblich reduzieren und dadurch zu beträchtlichen Kostenersparnissen führen.